Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

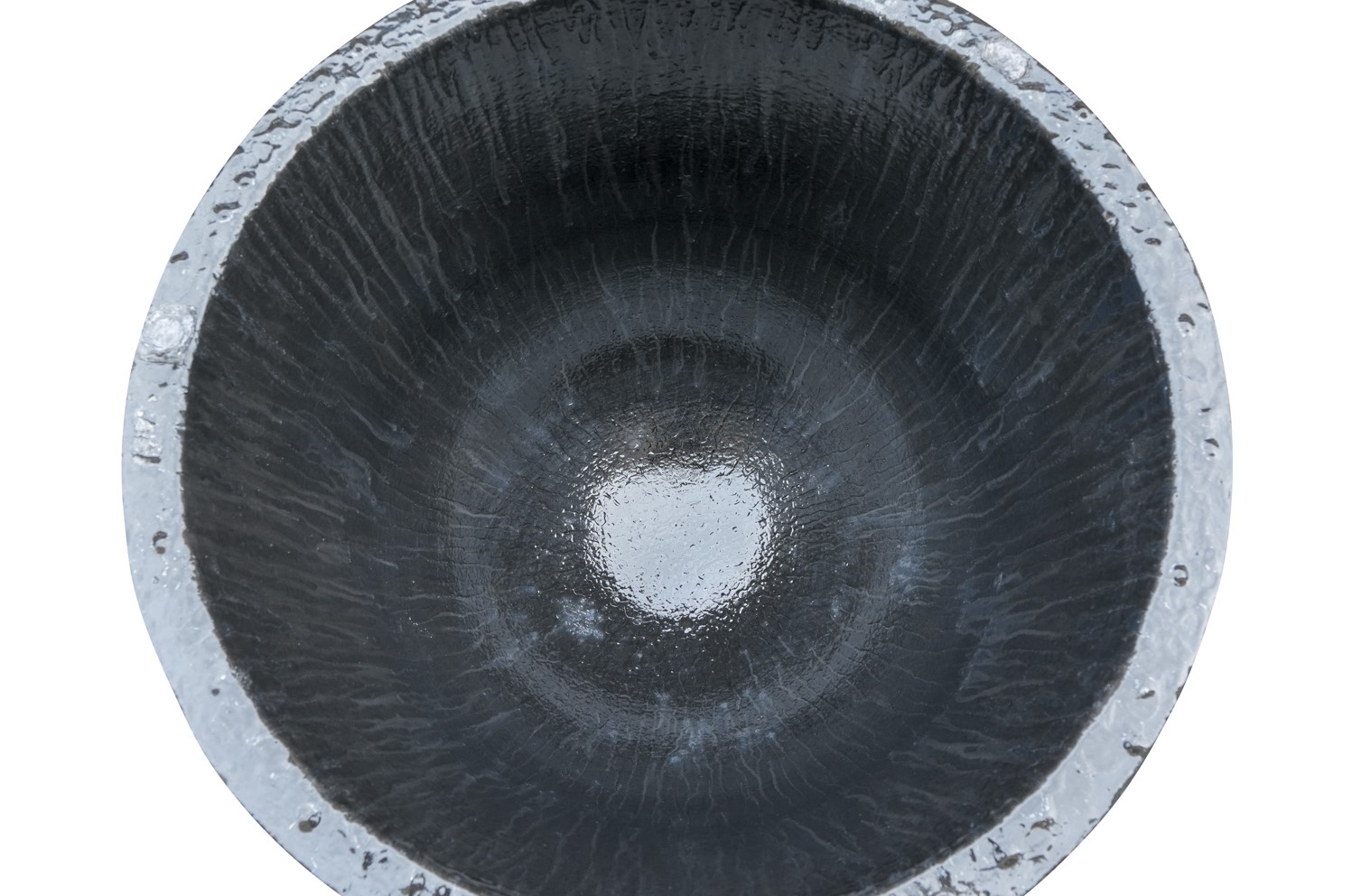

Cadinho de fusão para fusão e fundição de metais não ferrosos

CARACTERÍSTICAS DO PRODUTO

Fusão rápida

O material de grafite de alta condutividade térmica melhora a eficiência térmica em 30%, reduzindo significativamente o tempo de fusão.

Resistência superior ao choque térmico

A tecnologia de resina suporta aquecimento e resfriamento rápidos, permitindo carregamento direto sem rachaduras.

Durabilidade Excepcional

Alta resistência mecânica resiste ao impacto físico e à erosão química para uma vida útil mais longa.

ESPECIFICAÇÕES TÉCNICAS

| Grafite / % | 41,49 |

| SiC / % | 45,16 |

| B/C / % | 4,85 |

| Al₂O₃ / % | 8,50 |

| Densidade aparente / g·cm⁻³ | 2.20 |

| Porosidade aparente / % | 10.8 |

| Resistência ao esmagamento/ MPa (25℃) | 28,4 |

| Módulo de ruptura/ MPa (25℃) | 9,5 |

| Temperatura de resistência ao fogo/ ℃ | >1680 |

| Resistência ao choque térmico / Tempos | 100 |

| No | Modelo | H | OD | BD |

| RA100 | 100# | 380 | 330 | 205 |

| RA200H400 | 180# | 400 | 400 | 230 |

| RA200 | 200# | 450 | 410 | 230 |

| RA300 | 300# | 450 | 450 | 230 |

| RA350 | 349# | 590 | 460 | 230 |

| RA350H510 | 345# | 510 | 460 | 230 |

| RA400 | 400# | 600 | 530 | 310 |

| RA500 | 500# | 660 | 530 | 310 |

| RA600 | 501# | 700 | 530 | 310 |

| RA800 | 650# | 800 | 570 | 330 |

| RR351 | 351# | 650 | 420 | 230 |

FLUXO DE PROCESSO

1. Formulação de precisão

Grafite de alta pureza + carboneto de silício premium + agente de ligação patenteado.

.

2. Pressão isostática

Densidade até 2,2g/cm³ | Tolerância de espessura de parede ±0,3m

.

3. Sinterização de alta temperatura

Recristalização de partículas de SiC formando estrutura de rede 3D

.

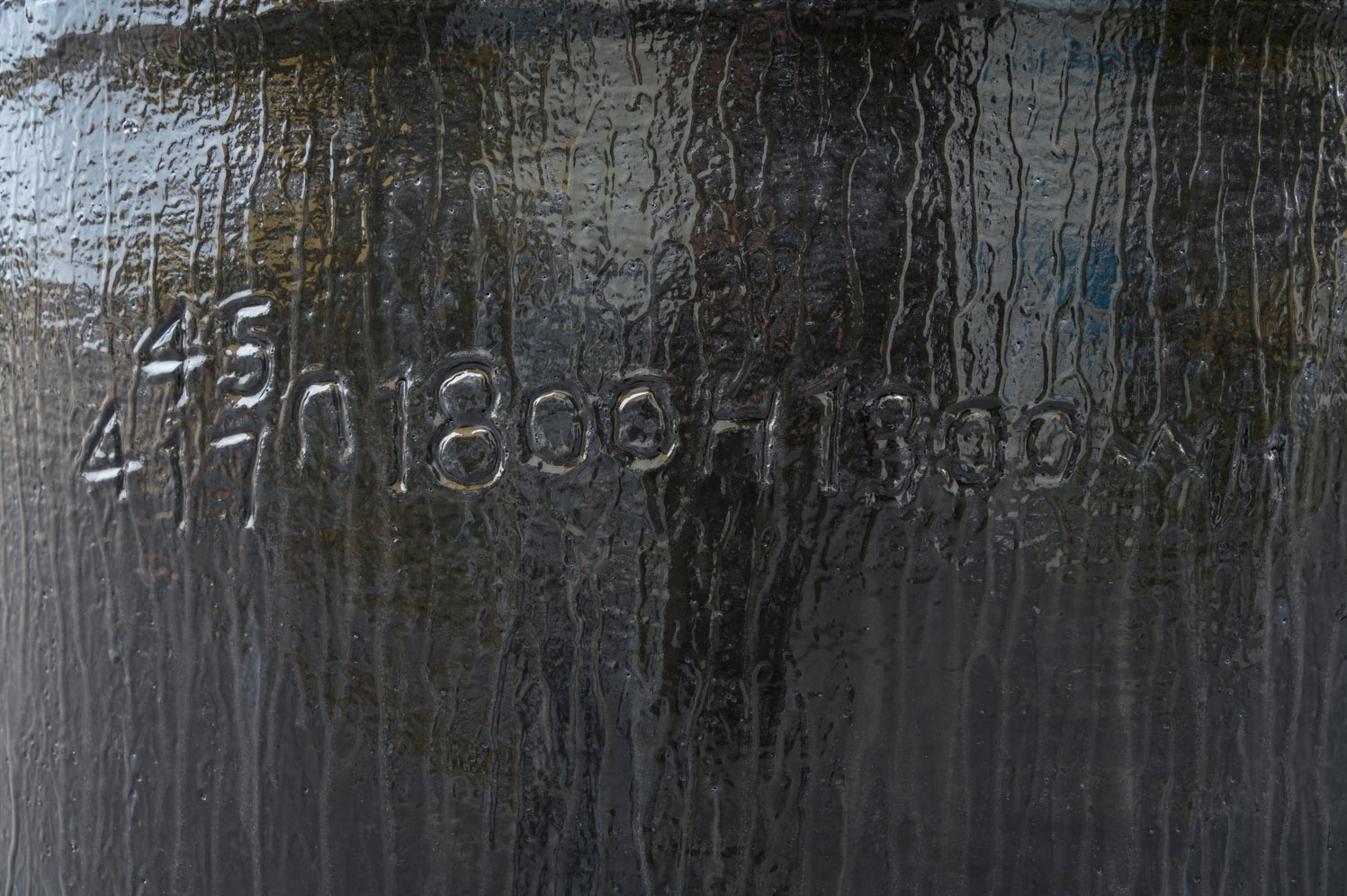

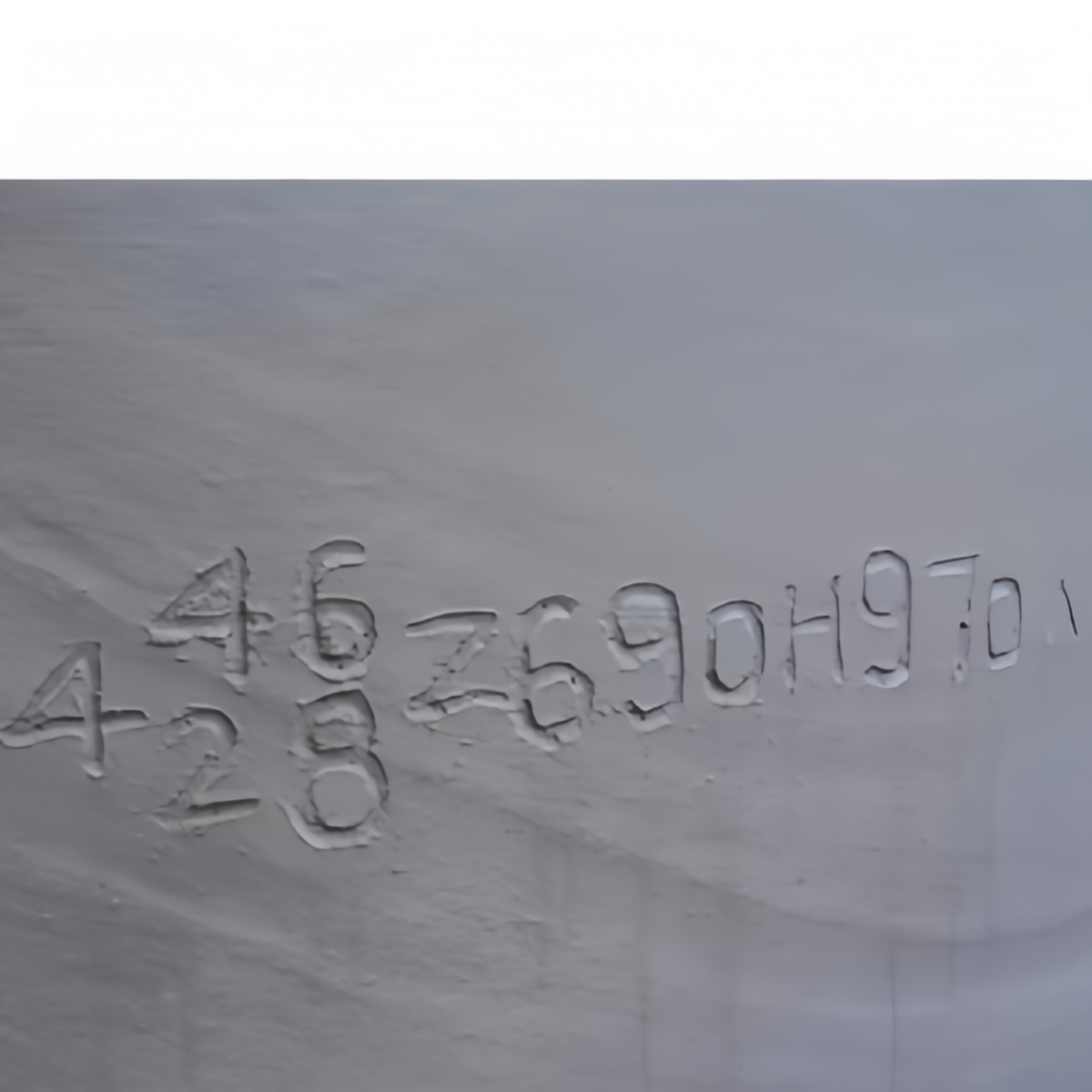

5.Inspeção de qualidade rigorosa

Código de rastreamento exclusivo para rastreabilidade completa do ciclo de vida

.

4. Aprimoramento de superfície

Revestimento antioxidante → Resistência à corrosão 3× melhorada

.

6.Embalagem de segurança

Camada absorvente de choque + Barreira de umidade + Invólucro reforçado

.

APLICAÇÃO DO PRODUTO

Adequado para a maioria dos metais não ferrosos

Derreter Alumínio

Derreter cobre

Derreter ouro

POR QUE NOS ESCOLHER

Perguntas frequentes

Q1: A Crucible Cover pode reduzir os custos de energia?

R: Com certeza! Reduz a perda de calor, diminuindo o consumo de energia em até 30%.

Q2: Quais fornos são compatíveis?

R: É versátil, adequado para fornos de indução, a gás e elétricos.

Q3: O carboneto de silício grafite é seguro para altas temperaturas?

R: Sim. Sua estabilidade térmica e química o torna perfeito para condições extremas.

Q4: Como evitar rachaduras no cadinho?

Nunca carregue material frio em um cadinho quente (ΔT máx. < 400°C).

Taxa de resfriamento após fusão < 200°C/hora.

Utilize pinças específicas para cadinhos (evite impactos mecânicos).

Q5:Como evitar rachaduras no cadinho?

Nunca carregue material frio em um cadinho quente (ΔT máx. < 400°C).

Taxa de resfriamento após fusão < 200°C/hora.

Utilize pinças específicas para cadinhos (evite impactos mecânicos).

Q6:Qual é a quantidade mínima do pedido (MOQ)?

Modelos Padrão: 1 peça (amostras disponíveis).

Designs personalizados: 10 peças (desenhos CAD necessários).

Q7:Qual é o prazo de entrega?

⏳Itens em estoque:Envio em até 48 horas.

⏳Pedidos personalizados: 15-25diaspara produção e 20 dias para molde.

Q8:Como determinar se um cadinho falhou?

Rachaduras > 5 mm na parede interna.

Profundidade de penetração do metal > 2 mm.

Deformação > 3% (medir a alteração do diâmetro externo).

Q9:Vocês fornecem orientação sobre o processo de fusão?

Curvas de aquecimento para diferentes metais.

Calculadora de vazão de gás inerte.

Tutoriais em vídeo sobre remoção de escória.

Estudo de caso nº 1

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

Estudo de caso nº 2

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

Testemunhos

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante. Pellentesque aliquet feugiat Tellus, et feugiat tortor porttitor vel. Nullam id scelerisque magna. Curabitur placerat sodales placerat. Nunc dignissim ac velit vel lobortis.

- Jane Doe

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante. Pellentesque aliquet feugiat Tellus, et feugiat tortor porttitor vel. Nullam id scelerisque magna. Curabitur placerat sodales placerat. Nunc dignissim ac velit vel lobortis. Nam luctus mauris elit, sed suscipit nunc ullamcorper ut.

- John Doe