Cadinho de fusão de alumínio para fábrica de fundição de alumínio

CARACTERÍSTICAS DO PRODUTO

Condutividade térmica superior

A mistura exclusiva de carboneto de silício e grafite garante aquecimento rápido e uniforme, reduzindo significativamente o tempo de fusão.

Resistência a temperaturas extremas

A mistura exclusiva de carboneto de silício e grafite garante aquecimento rápido e uniforme, reduzindo significativamente o tempo de fusão.

Resistência à corrosão durável

A mistura exclusiva de carboneto de silício e grafite garante aquecimento rápido e uniforme, reduzindo significativamente o tempo de fusão.

ESPECIFICAÇÕES TÉCNICAS

| Grafite / % | 41,49 |

| SiC / % | 45,16 |

| B/C / % | 4,85 |

| Al₂O₃ / % | 8,50 |

| Densidade aparente / g·cm⁻³ | 2.20 |

| Porosidade aparente / % | 10.8 |

| Resistência ao esmagamento/ MPa (25℃) | 28,4 |

| Módulo de ruptura/ MPa (25℃) | 9,5 |

| Temperatura de resistência ao fogo/ ℃ | >1680 |

| Resistência ao choque térmico / Tempos | 100 |

| Forma/Forma | Um (mm) | B (mm) | C (mm) | D (mm) | E x F máx. (mm) | G x A (mm) |

|---|---|---|---|---|---|---|

| A | 650 | 255 | 200 | 200 | 200x255 | A pedido |

| A | 1050 | 440 | 360 | 170 | 380x440 | A pedido |

| B | 1050 | 440 | 360 | 220 | ⌀380 | A pedido |

| B | 1050 | 440 | 360 | 245 | ⌀440 | A pedido |

| A | 1500 | 520 | 430 | 240 | 400x520 | A pedido |

| B | 1500 | 520 | 430 | 240 | ⌀400 | A pedido |

FLUXO DE PROCESSO

1. Formulação de precisão

Grafite de alta pureza + carboneto de silício premium + agente de ligação patenteado.

.

2. Pressão isostática

Densidade até 2,2g/cm³ | Tolerância de espessura de parede ±0,3m

.

3. Sinterização de alta temperatura

Recristalização de partículas de SiC formando estrutura de rede 3D

.

4. Aprimoramento de superfície

Revestimento antioxidante → Resistência à corrosão 3× melhorada

.

5.Inspeção de qualidade rigorosa

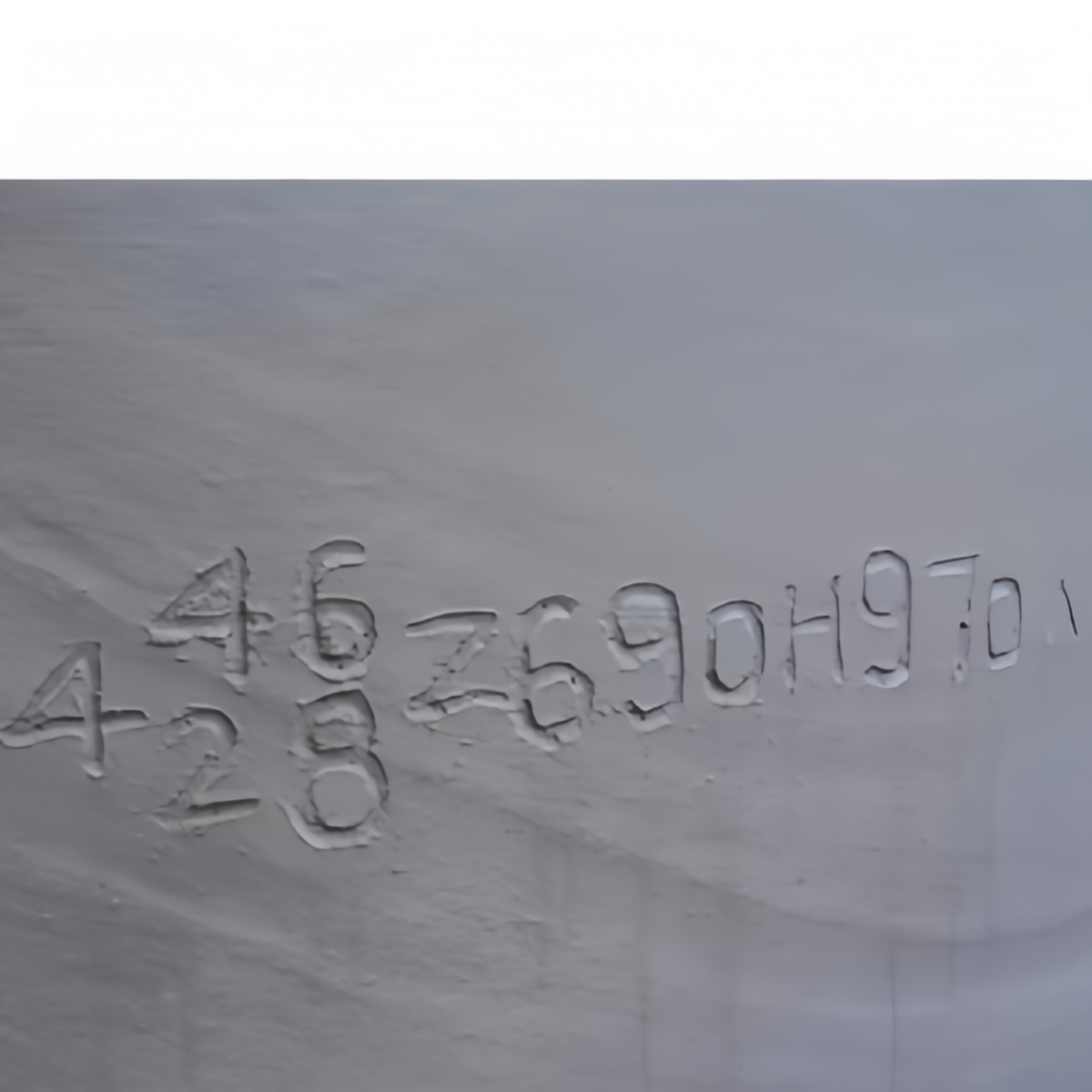

Código de rastreamento exclusivo para rastreabilidade completa do ciclo de vida

.

6.Embalagem de segurança

Camada absorvente de choque + Barreira de umidade + Invólucro reforçado

.

APLICAÇÃO DO PRODUTO

Forno de fusão a gás

Forno de fusão por indução

Forno de fusão por resistência

POR QUE NOS ESCOLHER

Perguntas frequentes

P1: Quais são as vantagens dos cadinhos de grafite de carboneto de silício em comparação aos cadinhos de grafite tradicionais?

✅Resistência a temperaturas mais altas: Pode suportar 1800°C a longo prazo e 2200°C a curto prazo (vs. ≤1600°C para grafite).

✅Maior vida útil: 5x melhor resistência ao choque térmico, vida útil média 3-5x maior.

✅Contaminação Zero: Sem penetração de carbono, garantindo a pureza do metal fundido.

Q2: Quais metais podem ser fundidos nesses cadinhos?

▸Metais comuns: Alumínio, cobre, zinco, ouro, prata, etc.

▸Metais Reativos: Lítio, sódio, cálcio (requer revestimento de Si₃N₄).

▸Metais Refratários: Tungstênio, molibdênio, titânio (requer vácuo/gás inerte).

Q3: Os cadinhos novos exigem pré-tratamento antes do uso?

Cozimento obrigatório: Aquecer lentamente até 300°C → manter por 2 horas (remove a umidade residual).

Recomendação do First Melt: Derreta primeiro um lote de material de sucata (forma uma camada protetora).

Q4: Como evitar rachaduras no cadinho?

Nunca carregue material frio em um cadinho quente (ΔT máx. < 400°C).

Taxa de resfriamento após fusão < 200°C/hora.

Utilize pinças específicas para cadinhos (evite impactos mecânicos).

Q5:Como evitar rachaduras no cadinho?

Nunca carregue material frio em um cadinho quente (ΔT máx. < 400°C).

Taxa de resfriamento após fusão < 200°C/hora.

Utilize pinças específicas para cadinhos (evite impactos mecânicos).

Q6:Qual é a quantidade mínima do pedido (MOQ)?

Modelos Padrão: 1 peça (amostras disponíveis).

Designs personalizados: 10 peças (desenhos CAD necessários).

Q7:Qual é o prazo de entrega?

⏳Itens em estoque:Envio em até 48 horas.

⏳Pedidos personalizados: 15-25diaspara produção e 20 dias para molde.

Q8:Como determinar se um cadinho falhou?

Rachaduras > 5 mm na parede interna.

Profundidade de penetração do metal > 2 mm.

Deformação > 3% (medir a alteração do diâmetro externo).

Q9:Vocês fornecem orientação sobre o processo de fusão?

Curvas de aquecimento para diferentes metais.

Calculadora de vazão de gás inerte.

Tutoriais em vídeo sobre remoção de escória.